Kỹ Thuật Đúc Nhôm Áp Lực – Giải Pháp Sản Xuất Chính Xác & Hiệu Quả

Kỹ Thuật Đúc Nhôm Áp Lực – Giải Pháp Sản Xuất Chính Xác & Hiệu Quả

Tìm hiểu kỹ thuật đúc nhôm áp lực (die casting) – phương pháp tạo sản phẩm nhôm chính xác, bền bỉ, đáp ứng tiêu chuẩn công nghiệp hiện đại.

Kỹ Thuật Đúc Nhôm Áp Lực – Giải Pháp Sản Xuất Chính Xác & Năng Suất Cao

Giới thiệu về đúc nhôm áp lực (Die Casting)

Đúc nhôm áp lực, hay còn gọi là Aluminum Die Casting, là công nghệ sản xuất hiện đại sử dụng áp suất cao để ép nhôm nóng chảy vào khuôn thép chuyên dụng. Phương pháp này cho phép tạo ra những sản phẩm có độ chính xác gần như tuyệt đối, bề mặt mịn và khả năng sản xuất hàng loạt với năng suất vượt trội.

Công nghệ này được ứng dụng rộng rãi trong ô tô, xe máy, điện tử, xây dựng và nhiều ngành công nghiệp khác nhờ những ưu điểm vượt trội về chất lượng và tốc độ sản xuất.

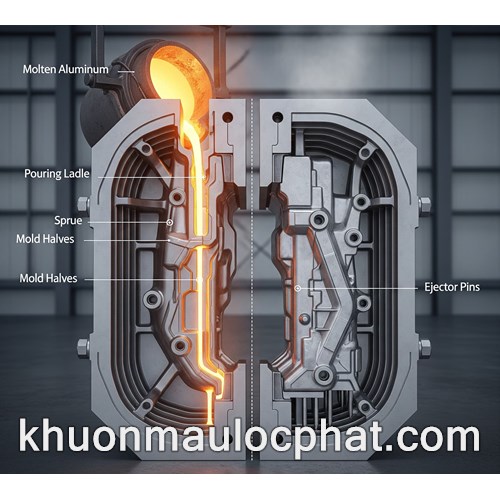

Nguyên lý hoạt động của công nghệ đúc nhôm áp lực

Quy trình đúc nhôm áp lực dựa trên nguyên lý ép kim loại nóng chảy vào khuôn bằng áp suất lớn. Các bước cơ bản:

-

Nung chảy nhôm đến khoảng 660°C để đạt trạng thái lỏng hoàn toàn.

-

Piston ép kim loại vào khuôn với áp suất từ 1500 – 2500 bar.

-

Làm nguội nhanh giúp nhôm đông đặc và giữ hình dạng.

-

Tháo sản phẩm và tiếp tục chu trình mới.

Việc kiểm soát nhiệt độ, áp suất và thời gian đóng vai trò quan trọng trong việc đảm bảo sản phẩm đạt chất lượng cao nhất.

Quy trình đúc nhôm áp lực chi tiết

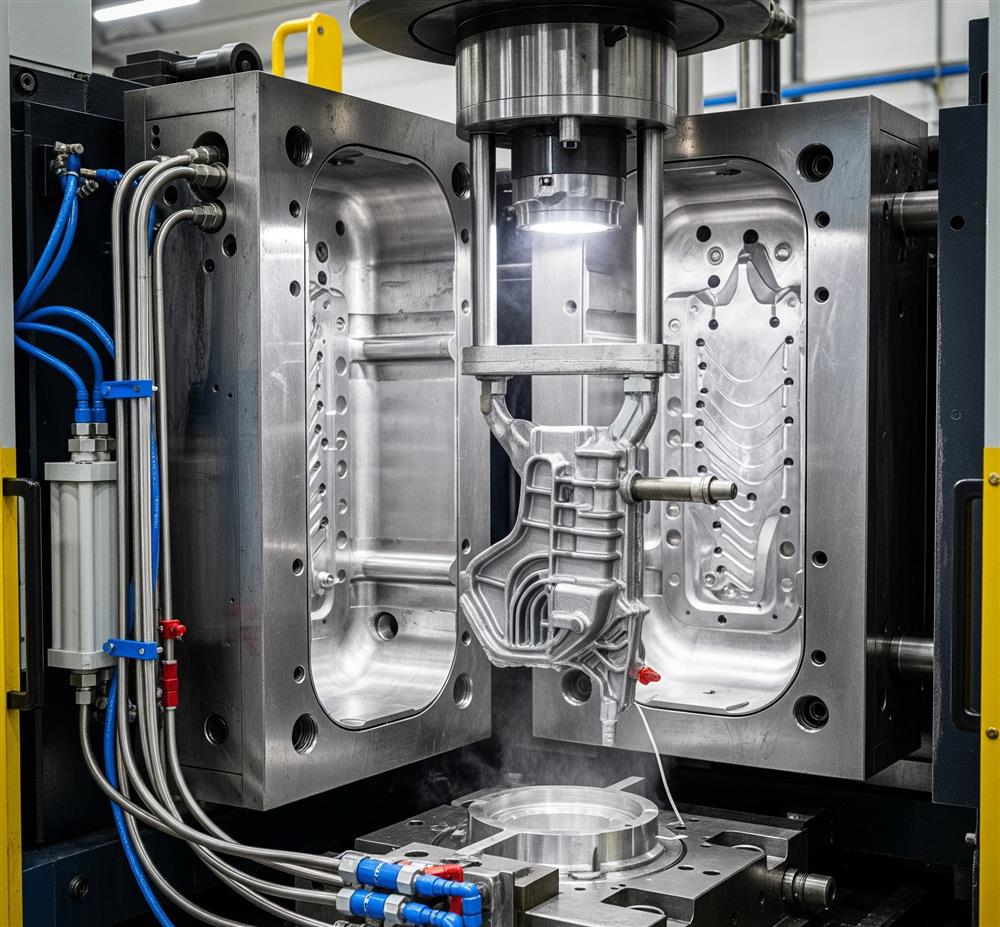

Bước 1 – Chuẩn bị khuôn đúc

Khuôn đúc nhôm được chế tạo từ thép hợp kim chịu nhiệt, có khả năng chịu áp suất và mài mòn cao. Trước khi sản xuất, khuôn cần được kiểm tra, làm sạch và bôi trơn để đảm bảo kim loại không bám dính và kéo dài tuổi thọ khuôn.

Bước 2 – Nung chảy nhôm

Nhôm nguyên liệu được nung trong lò chuyên dụng đến nhiệt độ nóng chảy. Giai đoạn này đòi hỏi kiểm soát nhiệt độ nghiêm ngặt để đảm bảo độ chảy và hạn chế bọt khí.

Bước 3 – Ép nhôm vào khuôn

Kim loại nóng chảy được rót vào buồng ép và dùng piston đẩy vào lòng khuôn với áp suất cao. Nhờ áp suất lớn, nhôm điền đầy các khe hở nhỏ nhất, đảm bảo hình dáng sản phẩm chính xác.

Bước 4 – Làm nguội và tháo khuôn

Sau khi nhôm đông đặc, khuôn được mở và sản phẩm được lấy ra. Hệ thống làm mát bằng nước hoặc dầu giúp giảm thời gian chu kỳ, tăng năng suất sản xuất.

Bước 5 – Gia công hoàn thiện

Sản phẩm đúc thường cần cắt bỏ ba via, mài nhẵn bề mặt hoặc xử lý bề mặt (anodizing, sơn tĩnh điện, mạ crom) để đáp ứng yêu cầu kỹ thuật và thẩm mỹ.

Ưu điểm của kỹ thuật đúc nhôm áp lực

-

Độ chính xác cao: Giảm thiểu sai số, đảm bảo dung sai ±0.1mm.

-

Bề mặt đẹp, mịn: Ít cần gia công sau khi đúc.

-

Sản xuất hàng loạt: Thời gian chu kỳ ngắn, phù hợp sản xuất số lượng lớn.

-

Tiết kiệm vật liệu: Ít hao hụt nhôm, giảm chi phí nguyên liệu.

-

Tăng độ bền sản phẩm: Cấu trúc kim loại đặc, chịu lực tốt.

Ứng dụng thực tế trong sản xuất

-

Ngành ô tô – xe máy: Vỏ hộp số, vỏ động cơ, bộ phận khung.

-

Điện tử: Khung vỏ thiết bị, tản nhiệt.

-

Xây dựng: Phụ kiện cửa, khung kết cấu.

-

Công nghiệp nhẹ: Linh kiện máy móc, phụ kiện tiêu dùng.

Ngoài kỹ thuật đúc áp lực, còn một số kỹ thuật đúc nhôm khác:

- Đúc khuôn cát

- Đúc khuôn kim loại (đúc khuôn vĩnh cữu)

- Đúc chân không

- Đúc mẫu cháy

- Đúc li tâm

- Đúc liên tục